洛陽泰斯特探傷技術(shù)有限公司

新聞動態(tài)

服務(wù)于環(huán)保產(chǎn)業(yè)系統(tǒng)

,暨工程解決方案、設(shè)備制造集成

400-8877-128

英文

如何提升鋼絲繩使用安全的管理

時間:2022-04-28 09:32:43

來源:洛陽泰斯特探傷技術(shù)有限公司

為保障國民經(jīng)濟(jì)重要產(chǎn)業(yè)支柱的安全高能效運行

,大幅度提高生產(chǎn)能力

,首當(dāng)其沖的礦山、冶金、港口、電力、石油等行業(yè)更加關(guān)心提升、起重鋼絲繩的運行效率和高能效管理。長期以來在各類型提升、運輸用鋼絲繩使用過程中始終存在的五大難題:

人工檢測可靠性差,內(nèi)部損傷無法檢測,檢測時間存在盲區(qū),必須等檢修時間才能進(jìn)行檢測,過程安全無法監(jiān)控,損傷發(fā)展趨勢不受監(jiān)控,安全隱患無法消除。

每班必須停工停機(jī)檢測,能耗高、效率低、時間長

1.不安全

人工檢測可靠性差,內(nèi)部損傷無法檢測,檢測時間存在盲區(qū),必須等檢修時間才能進(jìn)行檢測,過程安全無法監(jiān)控,損傷發(fā)展趨勢不受監(jiān)控,安全隱患無法消除。

2.不經(jīng)濟(jì)

每班必須停工停機(jī)檢測,能耗高、效率低、時間長

,浪費設(shè)備、人力有效工作時間

,增加企業(yè)運營成本

。

定期或者定量更換鋼絲繩,以犧牲成本的方式保障安全

3.浪費大

定期或者定量更換鋼絲繩,以犧牲成本的方式保障安全

,鋼絲繩浪費嚴(yán)重

。

安全記錄不連續(xù),可追溯性差

4.不科學(xué)

安全記錄不連續(xù),可追溯性差

,對鋼絲繩生命周期無法進(jìn)行科學(xué)管理

。

發(fā)生在各個領(lǐng)域內(nèi)的鋼絲繩斷繩事故層出不窮,人員傷亡和財產(chǎn)損失較大

成人AV三级

|

亚洲伊人久久在

|

成人午夜看

|

无码一卡二卡三卡四卡

|

91视频高清

|

亚洲伊人色综合网色欲WWW

|

狼友视频福利

|

日本天堂资源

|

亚洲精品高清国产一线久久97

|

日韩女人性开

|

国产特黄特色的大片观看免费视频

|

精品日韩一区

|

观看福利影院

|

最近免费观看高清韩国日本电影

|

91大神精品|

国内自产自拍

|

欧美成人色图

|

免费黄色小网站

|

丝袜美腿中出

|

天天干夜夜爱

|

麻豆自制传媒 最新网站

|

国产爆乳视频

|

美国一级大黄一片免费的网站

|

日韩欧美黄

|

三级视频吗

|

国内自拍视频在线观看

|

性爱在线网站

|

久操精品在线

|

福利姬网址

|

精品一二三

|

91成香蕉

|

综合五月天

|

一级性爱网站

|

最后的朋友结局

|

91啪在线观|

亚洲撸一撸

|

深夜成人视频

|

黄色网址分享

|

安与安寻

|

成人娱乐导航

|

俺也去网

|

av狠狠操

|

国产男女在线

|

久热精品视频

|

日韩在线看

|

校园黄乱色伦短篇小说

|

东京99热

|

麻豆AV在线|

成人娱乐导航

|

97无码人妻精品1国产精东影业

|

3d动漫网

|

日韩亚洲国

|

美国一级大黄一片免费的网站

|

西西人体大尺度nte

西西人体大胆牲交PP6777

|

97视频人人

|

亚洲综合自拍

|

国产成人精品久久一区二区三区

|

爱福利导航

|

精品国产午夜肉伦伦影院

|

婷婷精品国产亚洲AV在线观看

|

91九色p|

成人午夜看片

|

91网站在线免费观看

|

亚洲精品高清国产一线久久97

|

日韩福利在线

|

无码在线观

|

91国内视频|

最新日韩无码

|

强奸一区二区

|

成人毛片A级

|

在线播放国产不卡免费视频

|

麻花传媒视频

|

流白浆视频

|

亚洲一区综合

|

亚洲精品偷拍

|

精品二三四区

|

老司机精品福利在线资源

|

激情文学网址

|

极品免费视频

|

国产剧情麻豆

|

国产精品久久人妻无码网站一区L

|

成人免费a

|

日韩精品久爱

|

三级网站免费

|

一级做a爰片久久毛片16

|

午夜男女爽

|

91美剧网

|

日本高清不卡码无码v亚洲

日本高清免费毛片大全

|

日屄视频网站

|

91秘入口

|

国产97精品

|

亚洲综合激情另类小说区

|

亚洲精品久久久久久久蜜臀老牛

|

在线天堂√

|

97成人超碰

|

日韩欧美视频

|

日韩欧美高清一区

|

亚洲 日韩 国产 制服 在线

|

国产h肉视频

|

97综合网|

东京热系列

|

日日骚av|

97在线成人|

美国一级大黄一片免费的网站

|

在线精品国精品国产不卡

|

日韩视频网址

|

av色在线|

欧美亚洲性色影视在线

|

三级强奸网站

|

亚洲伊人久久在

|

91人国产精|

婷婷精品国产亚洲AV在线观看

|

偷偷撸影院

|

尤物视频入口

|

成人a无码

|

国产精品无码

|

金典三级在线

|

欧美网站色

|

国产精品久久

|

激烈娇喘叫床声床震爽文

|

日韩精选在线

|

国产又大又黑又粗免费视频

|

国精产品一区一区三区M

|

久热这里有精品|久热这里在线精品|久热这里只有|久热这里只有精|久热这里只有精品|久热这里只有精品12|久热这里只有精品国产|久热这里只有精品视频

|

熟妇熟女乱

|

最新三级网站

|

国产精品性爱

|

丁香五月影院

|

91免费官网

|

西西人体大尺度nte

西西人体大胆牲交PP6777

|

欧美女人的阴户毛茸茸的

|

日韩无码中字

|

三级在线观看

|

国产精品久久人妻无码网站一区L

|

色情A片成人网站免费看视频

|

亚洲精品国产v片在线观看

午夜副利电影手机高清在线直播app下载

|

成人自偷拍一区二区

|

国产理论片

|

日韩精品无

|

福利视频深夜

|

国产爆乳在线

|

欧美日本亚洲国产一区二区

|

美女被干网站

|

午夜色色影院

|

日韩激情视频

|

国产亚洲色情

|

波多久久夜色精品国产

|

老湿机av|

自拍偷拍综合

|

加勒比一区

|

岛国无码精品

|

小小水蜜桃视频高清在线观看1

|

中文字幕中文字幕在线

|

国产又爽又猛又粗的视频A片

|

国产性自拍

|

麻豆黑丝视频

|

欧美另类高清

|

中文乱码字幕视频观看网站免费

|

自拍偷拍日韩

|

热门视频

|

日韩伦理三级

|

成人片观看?

|

国产午夜精品AV一区二区麻豆

|

亚洲精品国产v片在线观看

午夜副利电影手机高清在线直播app下载

|

日日操夜夜

|

午夜影院入口

|

中文字幕αv

|

国产无码影视

|

极品免费视频

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

久久99精品国产

|

日韩午夜免

|

午夜成年奭片免费观看

|

日本乱伦一区

|

国产妖精视频

|

亚洲国产不卡

|

欧美AA视频

|

久久99精品久久久久久噜噜

|

国产资源一区

|

三级网站观看

|

国产精品人妻无码免费久久一

|

日韩高清网站

|

日夜精品视频

|

国产99热|

国产又大又粗

|

扒开粉嫩小泬把舌头伸进去添视频

|

日韩激情合集

|

超碰人人擦

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

无码在线观|

女同另类在线

|

回铭之烽火三月动漫免费播放

|

男女一区二区三区免费

|

日韩国产在线

|

麻豆传媒网站

|

国产精品户外

|

内射干少妇亚洲69XXX

|

无码不卡免费

|

色网在线

|

在线观看自拍

|

日韩精品无码一区二区免费A片

|

国产熟妇的荡欲午夜视频

|

国产第一福利

|

日本www色

|

男女深夜福利

|

女同变态另类

|

A片人人澡C片人人大片

|

国产超清精|

日日日干干干

|

欧美女人的阴户毛茸茸的

|

二区视频在线

|

最近免费观看高清韩国日本电影

|

福利二区视频

|

黄色三级A片

|

日韩精品3|

国产精品大全

|

高清无码专区

|

成人国产精

|

最新91视频

|

久久在线综合

|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

日本人妻中文

|

伊人久久波多野结衣中文字幕

|

操欧洲美女

|

国模吧在线

|

日韩综合在线

|

97成人电影

|

三级毛片黄色

|

三级黄色A片

|

无限观看韩国动漫免费观看大全

|

黑人免费视频

|

日本高清不卡码无码v亚洲

日本高清免费毛片大全

|

毛片啪啪视频

|

老湿机在线看

|

www激情

|

男女一区二区三区免费

|

天天爽夜夜

|

五月婷婷网

|

99热久久国产精品这里有

|

夜夜操av

|

欧美一区二区三区不卡免费

|

四虎黄色网址

|

超碰人人爱

|

午夜亚洲无码

|

天堂网在线看

|

91日本中

|

手机在线观看网站免费视频

|

91国自产

|

国产午精品午夜福利757视频播放

|

国产区第一页

|

youjizz亚洲|

三级黄色网络

|

午夜副利电影手机高清在线直播app下载

|

国产一区久久

|

91成人抖音

|

无码欧美毛片一区二区三

|

爱色成人网

|

99久久精品国产一区二区小说

|

91精品91|

91黑丝高跟|91黑丝美女|91黑丝视频|91黑丝在线|91户外露出|91华人在线|91黄瓜视频|91黄软件

|

性欧美丰满xxxx性久久久

|

日韩穴穴网

|

日韩AV高清

|

特黄A又粗又大又爽A片

|

午夜福利九色

|

伊人久久丁香色婷婷啪啪

|

做黄三级网站

|

91免费网址

|

人妻换人妻AA视频

|

91网站在线免费观看

|

成人在线午夜

|

精品欧美在线

|

免费 在线电影

|

狠狠色噜噜狠狠狠狠2022

|

三级毛片黄色

|

精品日韩二区

|

欧美女人的阴户毛茸茸的

|

加勒比综合网

|

成年在线观看免费高清完整版视频

|

91视频手机

|

三级毛片黄色

|

高清点击三级

|

激情文学另类小说亚洲图片

|

欧美不卡一区

|

四虎影视在线看免费完整版

|

国产a级毛片

|

都市激情亚洲

|

九九99线视频在线观看

|

老湿影院av|

内射干少妇亚洲69XXX

|

国产激情无码激情A片免费软件

|

91小视频

|

久久免费综合

|

三级av网站

|

欧美AA级

|

日韩伦理无码

|

男女裸体AAAAA片

|

黄页网站|

老熟女毛茸茸

|

日韩三区视频

|

福利视频深夜

|

狠狠操亚洲

|

www.四色|

日韩精品无码一区二区免费A片

|

国语精品对白

|

日本日逼网站

|

亚洲不卡久久

|

日韩欧美一级

|

国产不卡福利

|

国产91精品|

国产夜夜操

|

色情A片成人网站免费看视频

|

色网在线

|

岛国无码精品

|

内射女同学

|

闺蜜放荡H肉辣文御书屋姜

贵州美女一级纯黄大片

|

日韩高清免

|

麻豆传媒在线

|

欧美日韩三区

|

东京热力无码

|

97无码人妻精品1国产精东影业

|

热の综合热の国产热の潮在线

|

四房五月婷婷

|

久久精品亚洲一区二区三区浴池

|

日韩美女爱爱

|

国产成人精品

|

日韩一中文字

|

麻花传媒视频

|

三级在线中文

|

被两个同桌绑起来玩乳动态gif

|

欧美成人综合

|

蜜桃AV麻豆AV果冻传媒

|

日本一道人妻无码一区视频

|

久久综合丁香

|

爱福利导航

|

91视频福利

|

国产传媒91

|

三级成人在线

|

免费欧美精品

|

福利在线观看

|

国产又粗又长又大精品A片

国产又大又黑又粗免费视频

|

欧美成网站|

黄色三级网址

|

国产激情图区

|

日韩一级视频

|

果冻传媒越狱

|

麻豆果冻传媒2024精品传媒一区下载

|

亚洲精品久久久久久久蜜臀老牛

|

老湿机在线|

亚洲 日韩 另类 天天更新

|

成人午夜激

|

中年国产丰满熟女乱子正在播放

|

黑人性爱网

|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

91无毒不卡

|

中文久久网

|

里番外番口工全彩无遮挡

|

亚洲大肥女ass|

成人免费视频

|

日韩亚洲国

|

热の综合热の国产热の潮在线

|

麻豆精品2021最新

|

含羞草资源成人影院|含羞草最新版本|含羞忍辱的保洁员|韩国av|韩国伦理|韩国三级|韩国三级电影|韩国三级完美搭档

|

成人激情五月

|

亚洲偷怕自拍

|

激情小说成人

|

日韩丝袜视频

|

女同另类在线

|

国产91精

|

成人性生交大

|

九九九免费观看视频

|

国产91精品

|

欧美三级日韩三级

|

国产又黄又爽又色视频免费软件

|

欧美日本中文字幕

|

午夜成人激情

|

日韩高清影片免费播放

|

伊人久久综合成人亚洲

|

日韩天堂TV

|

欧美性爱极品

|

欧美日韩在线视频观看

|

在线欧美日韩

|

天美精东在线

|

国产高潮在线

|

国产欧美一区二区三区免费

|

91直播官网

|

亚洲一区二区色情苍井空

|

久久人人玩人妻潮喷内射人人

|

日本成人三级

|

日韩在线一|

日韩欧美网址

|

亚洲av地址

|

亚洲天天天

|

偷偷撸在线

|

你他妈别舔内射视频免费

|

福利视频日韩

|

扒开粉嫩小泬把舌头伸进去添视频

|

午夜男女爽爽

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

91福利共享|

亚洲黄色三级

|

日韩性网站|

一级一毛片a级毛片

|

久久免费综合

|

97在线资源站

|

日韩在线看

|

AV国産精品毛片一区二区三区

|

欧美重囗味成人无码区

|

91福利区|

免费 在线电影

|

欧美一区不卡

|

在线观看三级

|

欧美成人视|

亚洲激情网|

国产精品无

|

国产免费三片

|

亚洲午夜无码久久久久蜜臀av

|

91制片厂 果冻传媒 天美传媒

|

日本欧美日韩

|

91制服

|

www天堂网|

91国内视频|

久久综合字幕

|

天天看天天操

|

国产精品蜜臀

|

国产女同另类

|

777奇米四色米奇影院在线播放

|

久久re视频这里精品一本到99

|

久久免费区一区二区三波多野

|

黄色福利网站

|

97资源超碰

|

色猫咪导航

|

中文字幕αv

|

闺蜜放荡H肉辣文御书屋姜

贵州美女一级纯黄大片

|

免费夫妻生活片AV

|

影音先锋色情AV在线看片

|

91网在线|

波多野结无码高清中文

|

91九色蝌蚪

|

黄色毛片网址

|

A片视频网

|

琪琪色原网20岁以下热热色原网站

|

在线播放福利

|

亚洲色悠悠

|

六月成人

|

无码午夜影院

|

4虎影院网址大全

|

国产资源站

|

激烈娇喘叫床声床震爽文

|

成人一区二区

|

男人的天堂2024无码

|

a级毛片黄

|

狠狠色丁香久久婷婷

|

美丽的小蜜桃2主演其他电影

|

国产精品边做奶水狂喷小说

|

在线午夜成人

|

日韩午夜影院

|

又大又爽又黄A片免费

|

毛片三级视频

|

精品日韩二区

|

伊人大蕉综合网站亚洲最大

|

美丽的小蜜桃2主演其他电影

|

国产不卡高清

|

天堂资源地址在线

|

日本日逼网站

|

国产爆乳视频

|

日韩性网站

|

夜夜爽天天干

|

美国三级网站

|

国产在线不卡

|

国产黄色A片

|

A片视频网站

|

亚洲伊人久久在

|

日韩欧美久爱

|

夜夜嗨影院|

黑人巨大 xxxxxxx

|

日韩欧美a|

色天天久久

|

乱码中字在线观看一二区

|

狼友视频久久

|

日韩成人精品

|

午夜副利电影手机高清在线直播app下载

|

日本无码成人片在线观看波多

|

91人妻网|

里番外番口工全彩无遮挡

|

日韩穴穴网

|

日韩亚洲欧美

|

在线欧美 精品 第1页

|

肏屄三级视频

|

日韩女同在线

|

欧美一区精品

|

92看看福利1000集合集免费

|

午夜伦理:伦理片

|

国产精品啪

|

夜夜操狠狠操

|

免费看到湿的小黄文软件APP

|

国精产品一区一区三区M

|

色婷在线|

亚洲激情文学

|

国产一级黄色网

|

97色伦图区97色伦综合图区

|

欧洲精品欧美精品

|

国产三级多多影院

|

俺也去网

|

丁香激情网

|

精品国产精品

|

最新国产精品精品视频

|

超碰超国产

|

日韩a优精|

美国一级大黄一片免费的网站

|

伦理片在线线看手机版韩国

|

www黃色|

伊人久久波多野结衣中文字幕

|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

日韩视频第

|

日本高清不卡码无码v亚洲

日本高清免费毛片大全

|

国产不卡无码

|

成人黄片免费

|

强伦姧人妻日韩A片

|

亚洲激情小说

|

深夜福利网址

|

日韩欧美变态

|

chinese国产人妖网站视频

|

国精产品W灬源码A片伊在线

|

欧美性爱大全

|

超碰人干人

|

亚洲 日韩 国产 制服 在线

|

日韩视频不卡

|

老湿机福利区

|

ww色日本|

婷婷深爱五月

|

国模视频吧

|

久草福利视频

|

日韩欧美伦理

|

偷拍自拍偷拍

|

高潮无遮挡成人A片

|

深爱五月网

|

成人黄色片网站

|

伊人在香蕉|

日韩男同g|

国模吧一区

|

日韩久久免费

|

丁香五月网

|

日韩在线视频

|

狼友免费视频

|

成人无码涩

|

亚洲国产成人久久三区

|

国产酒店偷拍

|

91精品国产91热久久p

|

成人三级网址

|

日韩一区在

|

国产打屁股

|

午夜成人福利

|

日韩欧美a|

精品欧美在线

|

91资源总站

|

国产不卡无码

|

夜夜操狠狠操

|

日韩妇女成人

|

2024伊人查蕉在线观看

|

丁香五月网

|

国产不卡久久

|

国产亚洲福利

|

久久国产自慰

|

日韩免费一区

|

国产在线啪|

夜色帮福利网

|

无码激情全黄做爰片

|

狠狠操夜夜爽

|

偷拍第5页

|

五月丁香亭亭

|

日韩a级一片

|

国产人妻一区二区免费AV

|

激情四房网

|

巨人精品福利官方导航

|

精品免费一区

|

午夜福利色|

欧美老妇毛茸茸二毛

|

日本高清免费毛片大全

|

韩国一级毛片a级免观看

|

精品美女国产互换人妻

|

日本不卡区

|

国产成人内射

|

亚洲精品久久黄大片

|

精品人妻无码一区二区三区蜜桃一

|

www黃色|

日韩一级欧

|

在线观看黄频

|

国产无套内射又大又猛又粗又爽

|

内射美女网

|

免费看成人AA片无码视频羞羞网

|

不卡成人网

|

日韩电影免费

|

999久久久精品国产消防器材

|

欧美日韩三区

|

日韩欧在线

|

毛片啪啪视频

|

一本高清无码

|

国产激情无码激情A片免费软件

|

黄色av观看

|

成人片资源

|

欧美视频一区二区三区在线观看

|

国产人妻午夜无码AV天堂

|

黑人巨大 xxxxxxx|

国产人妖在线

|

内射干少妇亚洲69XXX

|

午夜精品久久久久久久第一页

|

午夜少妇在线观看视频

|

中文字幕人妻熟女在线

|

国产乱伦一区

|

久久性欲视频

|

精品无码av|

天天躁了天天躁了天天躁

|

国产无码小说

|

苍井空免费线在线观看无需下载

|

国产男女在线

|

国产激情在线观看

|

人妻出轨AV

|

亚洲自偷精品视频自拍

|

狼友夜视频

|

欧美啪

|

8050午夜一级全黄毛片

|

岛国一区二区

|

亚洲一区二区色情苍井空

|

国产成人精品

|

日韩精品七区

|

天天爽夜夜爽

|

久操国产在线

|

狠狠干老司机

|

亚洲 日韩 另类 天天更新

|

三个老外与一女做爰A片

|

97视频人人|

校园黄乱色伦短篇小说

|

日本不卡三区

|

西西人体大胆牲交PP6777

|

国产成人亚洲精品2020

|

午夜少妇在线观看视频

|

AV天堂午夜精品一区二区三区

|

欧美乱伦视频

|

狠狠干狠狠艹

|

成人免费黄色

|

久久综合二区

|

91直播官网|

日韩午夜成人

|

国产vs久久

|

乱亲H女秽乱常伦强强和苹苹

|

狼友免费视频

|

自拍偷拍第一

|

东方成人AV

|

东方成人AV

|

国产人妖网址

|

午夜小电影成人福利片

|

欧美精品偷拍

|

91制片厂 果冻传媒 天美传媒

|

日本人妻字幕

|

在线黄视频网站

|

亚欧视频在线观看

|

免费看到湿的小黄文软件APP

|

午夜无码视频

|

91免费网址

|

欧美精品1区|

成人无码T髙潮喷水A片小说

|

尤物精品在线

|

天天干狠狠|

欧美另类性爱

|

国产网站在线

|

成人欧美日韩

|

日韩电影在线

|

伦理片在线线看手机版韩国

|

乱码午夜-极品国产内射

|

东京热精品|

2019最新久久久视频精品

|

国产精品人妻无码免费久久一

|

国产不卡久久

|

亚洲不卡久久

|

成人片资源

|

亚洲精品高清国产一线久久97

|

成人a级网站

|

国产精品成人免费

|

欧美一区二区三区不卡免费

|

91熟女露脸

|

国产91呆|

中文字幕 日韩 人妻 无码

|

免费无毒a网站在线观看

|

三级国产视频

|

色综合五月激情综合色一区

|

激情欧美乱妇

|

国产无套内射又大又猛又粗又爽

|

www国产

|

天天综合色

|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

99热久久国产精品这里有

|

韩国一级毛片a级免观看

|

国产伦精品

|

日韩综合色

|

国产白丝在线

|

在线播放国产不卡免费视频

|

亚洲瑟瑟瑟

|

三级在线网站

|

女人18毛片水真多&#x#x514D;费播放

|

毛片免费观看

|

成人午夜A片

|

91视频手机|

成人视频网

|

97资源超碰|

精品九九九九

|

国产三级网页

|

免费国产黄网站在线看品善网

|

免费国产黄网站在线观看可以下载

|

久久久久毛片免费观看

|

拍戏被CAO翻了H

|

91视频污|

国产成年人视

|

熟女泄火一区二区三区在线

|

天天夜夜啦啦啦

|

狠狠插av|

国产传媒A片

|

激情另类文学

|

成人免费黄色

|

国内乱子伦|

东京热系列

|

精品国语对白

|

夜夜躁狠狠躁日日躁视频

|

日韩欧免费一

|

91网在线|

88av免费观看入口在线

|

亚洲天堂视频在线免费观看

|

中文在线免费不卡视频

|

欧美噜噜噜

|

亚洲色老头|

黄色日本视频

|

善良的小峓子在线高清免费观看完整中文版

|

你懂的国产精品

|

婷婷成人影院

|

日日操狠狠操

|

国产精品秘

|

亚洲免费人成

|

成人精品伪娘

|

三级片第一页

|

国产高清管线免费视频

|

篠崎かんな黑人解禁粗暴

|

国模吧一区二

|

中年国产丰满熟女乱子正在播放

|

人妻激情综合久久久久蜜桃

|

国产美女网站

|

亚洲a片成人|

日日摸夜夜添夜夜添A片图片

|

超碰福利导航

|

国产亲妺妺乱的性视频播放

|

8050午夜一级全黄毛片

|

三级国产精品

|

午夜理论电影在线观看亚洲

|

亚洲欧美色综合影院

|

伊人狼人干|

日韩在线导航

|

天天做天天干

|

精品无码av

|

97精品国产

|

精品免费囯产

|

91成人抖音

|

另类激情图区

|

亚洲三级无码经典三级

|

午夜副利电影手机高清在线直播app下载

|

91在线一区|

成年人免费黄色

|

成人黄片免费

|

国产偷自拍

|

久久九九少妇免费看A片

|

日韩成人二区

|

日本一本不卡

|

免费看成人AA片无码视频羞羞网

|

亚洲AV无码一区二区色情蜜芽

|

在线欧美日韩

|

91精品福利一区二区

|

欧洲一卡2卡3卡4卡5卡欧美

|

日韩电影在线

|

我可以再往深处一点吗视频

|

婷婷五月一区

|

日韩午夜精|

成人无码区免费A片视频韩国

|

亚洲日本三级

|

无码做爰在线观看

|

88av免费观看入口在线

|

2019最新久久久视频精品

|

91自拍视频

|

午夜婷婷成人

|

自拍偷拍首页

|

国语高清精品一区二区三区

|

日逼视频网站

|

日韩电影导航

|

成人超碰97|

天天综合干

|

在线播放福利

|

激情另类文学

|

91自拍视频

|

亚洲高清不卡

|

亚洲 日韩 国产 制服 在线

|

成人国产不卡

|

欧美日韩网址

|

日日夜夜爽

|

中文有码在线

|

熟女人妻一区二区三区免费看

|

国产精成人品

|

www97色

|

国模吧AV|

亚洲人成影院在线播放

|

国产精品久久久久久人妻精品流

|

A片人人澡C片人人大片

|

国产96在线

|

亚洲伊人色综合网站

|

二区免费视频

|

91自拍视频

|

av无码免费

|

国产成人精品亚洲精品一区色欲

|

超碰97干

|

人人操操人人

|

国产亚洲色情

|

动漫一区二区

|

高清无码一区

|

三个老外与一女做爰A片

|

国产特黄特色的大片观看免费视频

|

中文在线免费不卡视频

|

欧美视频十

|

国产猛男猛女超爽免费视频

|

日韩在线综合

|

久久国产精品免费

|

777奇米四色米奇影院在线播放

|

风韵丰满熟妇啪啪区老老熟女百度

|

亚洲国产成人久久三区

|

岛国午夜视频

|

日韩精品久

|

国产精品人成视频免费999

|

国产麻豆免费

|

亚洲AV国产SUV|

国产视频福利

|

97成人电影

|

福利视频日韩

|

西西人体大尺度nte

西西人体大胆牲交PP6777

|

欧美卡一卡二

|

一区二区播放

|

免费成人黄片

|

亚洲国产福利

|

五月婷婷天

|

91视频高清

|

欧美激情啪啪

|

婷婷日日夜夜

|

少妇被粗大的猛烈的进出69影院

|

男女激情网站

|

免费观看又色又爽又黄的校园

|

91精品91|

91视频免费

|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

日韩h视频

|

美丽的小蜜桃2主演其他电影

|

97久久综合精品久久久综合

|

亚洲伊人久久在

|

亚洲人网av|

中文字幕99

|

久久免费公开视频

|

三级成人国产

|

午夜激情网站

|

国产精品9

|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

91精品网

|

成人h视频

|

国产精品亚洲精品久久品

|

在线播放国产不卡免费视频

|

自拍视频精品

|

国产性在线

|

国产精品成人免费

|

激情小说综合

|

av黄色三级|

国产女人视频

|

亚洲日日做天天做日日谢

|

日本youjizz|

中文国产成人精品久久下载

|

国产精成人品

|

日本多毛熟女

|

麻豆黑丝视频

|

www超碰|

调教视频网站

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

91av网址|

中文字幕 日韩 人妻 无码

|

偷偷撸在线

|

日韩激情欧美

|

日韩欧美伦理

|

国产精品美乳

|

仓井空电影|仓井空电影大全|仓井空电影网|仓井空经典电影|仓井空快播|仓井空全集|仓井空图|仓井空影院

|

国产免费麻豆

|

岛国大片免|

狼人干视频

|

午夜精品网站

|

国产精品自在拍在线播放

|

在线播放国产不卡免费视频

|

美女国产精品

|

受在寝室被多攻高H男男小说

|

婷婷深爱五月

|

久996视频精品免费观看

|

中国午夜精品

|

国产精品极品

|

爱豆在线观看

|

日韩一二三级

|

波多野结衣中文字幕一区二区

|

91免费在

|

王梦溪1.08g ed2k|

国产精品久久久久无码AV色戒

|

成人a级网站|

亚洲男人天堂2018av

|

久久综合官网

|

AV国産精品毛片一区二区三区

|

97超碰免费

|

欧美性爱黑人

|

日韩激情视频

|

国产精品人妻99一区二

|

国产a片网

|

国产又色又爽又黄的A片

|

福利导航入口

|

伊人伊人伊人

|

超碰成人网

|

日韩成人二区

|

中文字字幕在线中文乱码2024

|

午夜免费成人

|

午夜影院亚洲

|

91网红在线

|

国产一级黄色网

|

美女直播洗澡的软件下载

|

国产精品人成视频免费999

|

99视频免费在线观看

|

日韩伦理一区

|

小小水蜜桃视频高清在线观看1

|

欧美精品网站

|

国产中文在线

|

欧美日韩在线视频观看

|

农村真实夫妇屋内自拍视频

|

美腿丝袜在线

|

国产成人精品久久一区二区三区

|

人妖奶水另类

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

久久精品综合

|

国内精品乱码卡一卡2卡三卡新区

|

日韩字幕欧美

|

伊人伊人伊人

|

又大又爽又黄A片免费

|

伊人大蕉综合网站亚洲最大

|

日韩大片在线

|

91神马影城

|

国产精品20247人妻精品冫

|

国产三级网址

|

91精品全国

|

久久99精品久久久久久噜噜噜

|

99久久精品国产一区二区小说

|

成人va在线

|

越南一级毛片免费

|

国产成人黄色在线观看

|

国产一区二区精品久久小说

|

日韩欧美福利视频

|

自拍偷拍日韩

|

亚洲国产网站

|

中文字幕中文字幕在线

|

午夜激情网

|

岛国大片免

|

成人午夜精

|

3D肉蒲团之极乐宝鉴8K影院

|

国产精品极品

|

操逼网123|

AV国産精品毛片一区二区三区

|

最近更新中文字幕免费版

|

青青草大香焦在线综合视频

|

久久久久久久久久久久福利

|

日韩精选在线

|

波多野亚洲中

|

成人免费A级

|

天天操狠狠干

|

三级视频院

|

老湿机福利区

|

内射后射亚洲国产巨乳

|

一起探恋爱综艺在线观看第八期

|

午夜色色影院

|

亚洲涩涩网

|

久久免费综合

|

日韩欧在线

|

成人黄片免费

|

在线观看亚洲一区二区

|

成人国产不卡

|

激情图片小说

|

日韩在线看

|

午夜成人网站

|

四虎综合九九色九九综合色

|

成人ab片

|

国产精品呻吟

|

日本福利视频导航

|

亚洲综合区

|

欧美午夜精品一区二区蜜桃

|

黄色网址网站

|

亚洲国产午夜|

漂亮少妇啪啪高潮大叫小说

|

日韩一级日皮

|

含羞草无码

|

国产96在线

|

日韩伦理三级

|

欧美精品18videosex性欧美

|

能看的黄色网

|

含羞草资源成人影院|含羞草最新版本|含羞忍辱的保洁员|韩国av|韩国伦理|韩国三级|韩国三级电影|韩国三级完美搭档

|

日本天堂无码

|

在线观看成人网站

|

国产成人三级

|

超碰人人爱

|

中文字字幕在线中文乱码2024

|

日韩伦理无码

|

99re5久久在热线播放

|

超碰碰97|

欧美成年网站

|

日本高清免费毛片大全

|

日韩色综合

|

三级在线专区

|

国产乱子轮

|

三级免费看

|

日日摸夜夜添夜夜添A片图片

|

中文精品一卡2卡3卡4卡国色

|

91制片厂 果冻传媒 天美传媒

|

午夜副利电影手机高清在线直播app下载

|

成人国产综合

|

丰满少妇69

|

国产一区二区精品久久小说

|

91精品福利

|

三级国产裸

|

国产精品激情

|

日韩免费自拍

|

老湿体验区

|

亚洲a片成人

|

亚洲男人影院

|

欧美91在线

|

久久性欲视频

|

国产精品内射久久久久欢欢

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

国精产品一区一区三区M

|

日本一道人妻无码一区视频

|

欧美偷拍精品

|

在线观看电影

|

丝瓜app汅api免费丝瓜在线下载

|

国产成人精品视频

|

亚洲 在线 日韩 欧美

|

日韩小电影

|

日韩极品视频

|

每日国产福利

|

欧美福利网站

|

中文有码人妻

|

国产精品20247人妻精品冫

|

久久免费公开视频

|

午夜三级在线

|

日韩欧美精品

|

国产精品一区二区AV白丝在线

|

久久婷婷无码欧美日韩

|

久久久久毛片免费观看

|

天天拍天天操

|

午夜精彩视频

|

尤物成人网站

|

高清无码三区

|

狼友视频久久

|

91国内视频

|

国产精品秘

|

你他妈别舔内射视频免费

|

AV天堂午夜精品一区二区三区

|

伦理片一区

|

99国内自产精华

|

91在线。|

午夜影院黄

|

欧美自拍偷拍

|

亚洲a无码|

天天看夜夜爽

|

国产又色又爽又黄的A片

|

麻豆黑丝视频

|

91电影视频

|

欧美日本亚洲国产一区二区

|

91网站在线免费观看

|

日韩色导航

|

avtt天堂东京热一道本

|

成人午夜电

|

99久久久无码国产精品AAA

|

精品国产乱码久久久久久乱码

|

亚洲精品乱码久久久久蜜桃

|

韩国青草视频19禁福利

|

国产又硬又粗进去好爽A片软件

|

日韩电影五区

|

久久精品爱

|

成人精品视频

|

日韩成人三级

|

精品国产成人

|

国产精品大全

|

天天插夜夜操

|

2024伊人查蕉在线观看

|

亚洲欧美日韩精品

|

狠狠操天天操

|

日本一卡二卡三卡四卡试看

|

国产精品蜜臀

|

狼人干视频

|

中文 有码 亚洲 自拍 偷拍

|

偷拍第8页|

午夜网站在线

|

肏屄三级视频

|

黄色三级毛片

|

91精品一区二区三区在线播放

|

国产午夜男女爽爽爽爽爽

|

女人18毛片水真多&#x#x514D;费播放

|

中字幕视频在线永久在线

|

亚洲制服丝袜在线观看

|

99国内自产精华

|

91日本中|

你他妈别舔内射视频免费

|

97色涩|

深夜福利一区

|

瑟瑟网站免费网站入口

|

男女爱爱麻豆

|

亚洲国产福利

|

含羞草资源成人影院|含羞草最新版本|含羞忍辱的保洁员|韩国av|韩国伦理|韩国三级|韩国三级电影|韩国三级完美搭档

|

日韩亚洲国

|

成人家庭影院

|

三级黄视频

|

另类丰满人妖

|

天天爽夜夜

|

最新国产精品精品视频

|

在线观看电影

|

国产免费中文

|

日本不卡视频

|

中年国产丰满熟女乱子正在播放

|

九九九免费观看视频

|

肏屄乱伦视频

|

成人免费看吃

|

一区二区三区成人A片在线观看

|

91午夜看片

|

都市激情亚洲

|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

中国操逼图

|

中文在线免费不卡视频

|

欧美成人综合

|

午夜伦理视频

|

啊灬啊别停灬用力深视频

|

91国内精品

|

偷偷撸影院|

我国产码在线观看AV哈哈哈网站

|

亚洲天堂视频在线免费观看

|

亚洲精品福利

|

A片免费网

|

91国产精品|

人人干超碰

|

中文在线免费不卡视频

|

亚洲美女爱爱

|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

狠狠躁天天躁

|

足交在线观看

|

国产激情在线观看

|

97碰碰视频|

bbb欧美口b

|

日韩精品无

|

亚洲欧美色综合影院

|

欧美一性一交一伦一A片视频

|

韩国福利一区

|

天天干天天摸

|

在线欧美不卡

|

黄色网页在线免费观看

|

人人干夜夜操

|

在线精品自拍

|

日本不卡不码高清免费观看

|

午夜福利成人

|

欧美一级性爱

|

精品免费A片一区二区久久

精品美女国产互换人妻

|

亚洲国产精品嫩草影院在线观看

|

一本大道香蕉在线资源

|

午夜手机视频

|

成人天堂婷婷青青视频在线观看

|

综合av社区

|

成人AV三级|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

国产一级特黄高清免费下载

|

成人性生交大

|

免费一级a

|

风韵丰满熟妇啪啪区老老熟女百度

|

日韩人人全干

|

欧美亚洲性色影视在线

|

午夜影院亚洲

|

91人国产精|

肉肉高文干翻天

|

国产精品久久久久久99人妻精品

|

久久这里精品

|

91自拍网址

|

美丽的小蜜桃2主演其他电影

|

婷婷激情久久

|

国产精品综合

|

五月丁香综合

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

三级高清无码

|

欧美高清视频在线高清观看

|

校园刺激全黄H全肉细节文

校园激情人妻古典武侠

|

午夜爽爽爽爽

|

爱豆传媒影院

|

无码专区一

|

性爱自拍视频

|

性爱自拍视频

|

中国操逼图|

午夜激情网站

|

国产中文免费

|

国产人妖专区

|

高清国产一级精品毛片基地

|

成人高清网站

|

国产人妻出轨15P

|

91探花在线

|

亚洲午夜无码毛片AV久久久久久

|

欧美日韩在线视频观看

|

免费观看又色又爽又黄的校园

|

国产剧情麻豆

|

亚洲日本欧美国产在线视

|

美女黄色18

|

欧美午夜精品一区二区蜜桃

|

深夜福利不卡

|

都市激情综合

|

日韩成人专区

|

欧洲性爱网站

|

国产屁屁影院

|

国产内射传媒

|

欧美日韩第二页

|

超碰人人人|

四房五月婷婷

|

另类欧美亚洲

|

麻花传媒视频

|

日韩伦理片

|

国产做爰又粗又大又深人物

|

成人午夜A片

|

日韩高清在线中文字带字幕

|

真实国产乱子伦精品一区二区三区

|

四虎影视在线看免费完整版

|

日韩h视频

|

精品国产午夜

|

男女激情网站

|

老司机天堂

|

国产午精品午夜福利757视频播放

|

天天狠狠操

|

狼友免费视频

|

孕妇被操视频

|

日韩精品无

|

欧美激情啪啪

|

国产三级成人

|

成人亚洲在线观看|成人亚洲在线视频|成人亚洲中文娜娜啪|成人亚洲自拍|成人一级大片|成人一级电影|成人一级视频|成人一级网站

|

日韩中文字

|

久热这里有精品|久热这里在线精品|久热这里只有|久热这里只有精|久热这里只有精品|久热这里只有精品12|久热这里只有精品国产|久热这里只有精品视频

|

久久精品爱

|

国产白丝喷

|

成人免费黄片

|

老湿机在线看

|

日韩一级在线

|

最新国产精品精品视频

|

日韩欧美自

|

国产精品综合

|

欧美一区不卡

|

欧美人妖91

|

久草最新网址

|

无码高潮又爽又黄A片软件

无码激情做A爰片毛片A片日本

|

欧美高清视频在线高清观看

|

91尤物视频

|

91免费官网

|

精品日韩二区

|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

国产黄色A片

|

毛片在线网址

|

91九色蝌蚪

|

国产猛男猛女超爽免费视频

|

被两个同桌绑起来玩乳动态gif

|

日韩在线高清

|

欧美啪

|

日韩在线高清

|

华人性爱自拍

|

毛片三级视频

|

97无码人妻精品1国产精东影业

|

无码国产高清

|

干干干日日日

|

日韩资源在线

|

午夜福利影视

|

极品国产链接

|

色猫咪导航

|

婷婷深爱激情

|

亚洲 日韩 国产 制服 在线

|

日韩女人乱仑

|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

综合久久网

|

国产h在线|

精品免费A片一区二区久久

精品美女国产互换人妻

|

最近韩国日本免费观看MV免费版

|

完美世界动漫在线视频免费观看

|

中文字幕人妻熟女在线

|

日本色XXX

|

亚洲国产成人久久三区

|

毛片的网站

|

欧洲精品欧美精品

|

人人舔人人爱

|

精品日韩免费视频在线观看

|

自拍第1页

|

免费的a片网

|

三级国产在线

|

狠狠插av

|

91色窝窝

|

日韩成人二区

|

乱伦中文视频

|

午夜免费网站

|

婷婷狠狠干|

国产三级影院

|

亚洲精品乱码久久久久蜜桃

|

国产精品亚洲精品久久品

|

欧美乱妇视频

|

久久久久毛片免费观看

|

日逼视频网

|

91看影院

|

日韩激情电影

|

国产成人三级

|

久久久久久久久久久久福利

|

超碰狠狠干

|

国内夫妻自拍

|

婷婷五月一区

|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

精品一二三区

|

男女做羞羞的事视频免费观看无遮挡

|

在线偷自拍

|

一a片免费看

|

老湿机福利区

|

狠狠干夜夜

|

日韩经典在线

|

在线天堂网|

自拍偷拍日韩

|

夜间福利在线

|

91草莓视频

|

日韩精品免

|

三级网站网址

|

孕妇被操视频

|

欧美人妖91

|

成人无码T髙潮喷水A片小说

|

精品国产乱码久久久久久乱码

|

激情性爱自拍

|

成人午夜A片

|

波多野结无码高清中文

|

国模吧在线|

国产人妻一区二区免费AV

|

www97色|

波多野结衣中文字幕在线视频

|

免费看A级|

欧美视频网站

|

黄色三级A片

|

久草视频下载

|

成人午夜看片

|

综合五月网

|

91免费资源

|

亚洲人成影院在线播放

|

国产免费无码

|

chinese国产人妖网站视频

|

三级免费观看

|

中文娱乐久久

|

欧美在线网

|

狼人久久伊人

|

三级成人免费

|

激情五月黄|

欧洲bbbbb

|

亚洲国产成人久久

|

久久免费区一区二区三波多野

|

91国偷自|

国内自拍视频在线观看

|

国产一级特黄高清免费下载

|

欧美一级特黄刺激爽大片

|

里番外番口工全彩无遮挡

|

日本高清一区二区三区无码

|

久久综合官网

|

日韩在线一二

|

美女免费视频一区二区三区

|

成人午夜看

|

欧美国产精品

|

综合视频区

|

欧美AA级

|

神兵小将第一季免费观看

|

琪琪色原网20岁以下热热色原网站

|

美女国产免费

|

欧美伦理三级

|

www97干

|

日韩综合一区

|

日韩激情网站

|

农村真实夫妇屋内自拍视频

|

人人操夜夜操

|

成人福利在线

|

日韩成人激情

|

男人天堂影院

|

特黄A又粗又大又爽A片

|

狠狠操狠狠爽

|

欧美日韩三区

|

伦理片97影视网

|

乱码一卡二卡新区永久入口

|

美女视频国产

|

成人高清网站

|

欧美中文一区

|

欧美另类高清

|

日韩伦理片

|

97精品人人

|

国产无码午夜

|

日日噜噜夜夜躁躁狠狠

|

黄色毛片网址

|

精品国产乱码久久久久久乱码

|

天天躁狠狠躁夜躁2021

|

三级在线观看

|

国产激情视频在线观看首页

|

国产成人高清

|

麻豆爱爱网|

国产人妖在线

|

成人午夜av|

日韩精品系列

|

亚洲一区性

|

热の综合热の国产热の潮在线

|

欧美精品三区

|

国产盗摄偷|

亚洲无码午夜

|

国产00高中生在线无套进入

|

久久久中日AB精品综合

|

国产成人啪午夜精品网站男同

|

国产99自拍|

自拍视频99

|

国产福利视频

|

国产不卡无码

|

日本G奶乳液汁|日本h视频|日本sod|日本wwwxx|日本www高清|日本www在线|日本xx18护土|日本xxbb

|

中文在线免费不卡视频

|

日韩在线一二

|

国产网站91

|

樱花草WWW视频在线观看视频

|

国产91专区

|

国产精品尤物

|

超碰超碰97

|

97色伦图区97色伦综合图区

|

国产精品激情

|

日韩在线观看

|

国产精品呦

|

中文字幕巨大的乳专区

|

国产精品亚洲精品久久品

|

日韩成人在|

国产高清AV|

国产精品亚洲玖玖玖在线靠爱

|

日韩淫片在线

|

丝瓜app汅api免费丝瓜在线下载

|

成人精品一

|

黄色链接在线观看

|

美国一级大黄一片免费的网站

|

波多久久夜色精品国产

|

午夜伦理:伦理片

|

欧美性爱综合

|

天天干天天插

|

我国产码在线观看AV哈哈哈网站

|

最新国产一区

|

免看一级a|

狠狠操夜夜爽

|

日日摸夜夜添夜夜添A片图片

|

91幅利视频|

成年视频免费观看

|

999久久久精品国产消防器材

|

中文国产成人精品久久下载

|

中文久久网

|

日韩一级影院

|

精品3d动漫视频一区在线观看

|

黄色天堂在线

|

偷偷撸在线

|

牛牛影视精品一区二区在线看

|

福利在线视频

|

欧美三级日韩三级

|

午夜激情网站

|

国色天香视频社区手机版

|

91福利国|

全肉的色情小說

|

午夜福利九色

|

国产黄色片|

伊人第四色

|

波多野结衣全集在线观看

|

亚洲国产专区校园欧美

|

日本又色又爽又黄的A片视频免费

|

欧美性爱地址

|

无码在线国产

|

欧美另类性爱

|

麻豆AV网站

|

综合av社区

|

自拍在线视频

|

麻豆精品视频

|

午夜福利写真

|

人妻系列无码

|

午夜男女爽

|

福利姬导航

|

精品国产午夜肉伦伦影院

|

97在线资源站

|

国内自拍1

|

国产激情偷拍

|

欧美无人区码卡二卡3卡4乱码

|

日韩欧美亚洲

|

91制服丝|

天天躁狠狠躁夜躁2021

|

久久精品综合

|

国产成人AV|

精品久久久久香蕉网

|

日韩高清无

|

日韩一级a

|

日本综合视频

|

日韩视频福利

|

欧美性60 70 80 90|

日韩成人一区

|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

国产成人亚洲

|

日本乱伦一区

|

国产黄色片

|

精品东京热

|

精品一区二区三区的国产在线观看

|

亚洲人成影院在线播放

|

亚洲人成77777A片张津瑜

|

亚洲国产日韩制服在线观看

|

亚洲男人影院

|

色猫咪导航|

91蝌蚪网

|

尤物视频入口

|

日韩二三区|

亚洲a无码

|

高潮喷水无码

|

欧美一区精品

|

日韩精品综

|

风韵丰满熟妇啪啪区老老熟女百度

|

亚洲色熟偷拍视频在线

|

日韩精品A区

|

午夜男女爽爽

|

国产大片黄

|

久草最新视频

|

午夜三级在线

|

国产精品久久久久无码AV色戒

|

午夜少妇在线观看视频

|

又粗又硬女人免费视频

|

午夜男女视频

|

久久99精品久久久久久首页

|

中日韩三级片

|

无限观看韩国动漫免费观看大全

|

欧美精品乱伦

|

日本youjizz

|

自拍偷99

|

日韩中文字

|

av三级网|

成人国产精品

|

国产在线视频福利

|

福利在线视频

|

91熟女蝌蚪

|

日韩国产专区

|

欧美成年网

|

乱码午夜-极品国产内射

|

精品一二三

|

在线黄视频网站

|

精品三级国产

|

伊人在香蕉

|

狠狠干夜夜爽

|

被黑人强到高潮喷水A片

|

加勒比精品

|

A级成人毛片

|

在线观看成人网站

|

亚洲伊人色综合网色欲WWW

|

91丝袜制|

激烈娇喘叫床声床震爽文

|

日韩国产精品

|

国产免费无码

|

日韩在线成人

|

日逼视频网站

|

91在线一区

|

爽爽影院在线

|

欧美亚洲性爱

|

国产精品啪|

日本亚洲精品

|

97碰人人操

|

仓井空电影|仓井空电影大全|仓井空电影网|仓井空经典电影|仓井空快播|仓井空全集|仓井空图|仓井空影院

|

男女爱爱麻豆

|

少妇激情aV

|

精品美女国产互换人妻

|

成人精品免费

|

波多野结衣全集在线观看

|

看毛片网址|

自拍偷拍网

|

日韩精品三

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

性爱自拍视频

|

激情综合婷婷

|

精品欧美一区二区3d动漫

|

国产日逼视频

|

欧美无人区码卡二卡3卡4乱码

|

精品国产午夜肉伦伦影院

|

狠狠色噜噜狠狠狠狠888奇米

|

久久精品国产色欲A片小说

久久精品国产亚洲AV麻豆

|

日本成人网址

|

四房激情网|

王梦溪1.08g ed2k

|

日韩激情视频

|

日韩午夜免

|

久热这里有精品|久热这里在线精品|久热这里只有|久热这里只有精|久热这里只有精品|久热这里只有精品12|久热这里只有精品国产|久热这里只有精品视频

|

巨人精品福利官方导航

|

国产精诚人品

|

高清国产一级精品毛片基地

|

天天干狠狠干

|

亚洲啪啪网

|

久久综合成人

|

99久久999久久久综合精品涩

|

日本乱伦一区

|

国产人妖专区

|

国产v综合v|

欧美成人免费

|

日韩视频91

|

闺蜜放荡H肉辣文御书屋姜

贵州美女一级纯黄大片

|

欧美精品乱伦

|

午夜日韩福利

|

亚洲综合激情另类小说区

|

中文精品一卡2卡3卡4卡国色

|

久久麻豆精品

|

女人18毛片水真多免费播放

|

福利在线网址

|

少妇被粗大的猛烈的进出69影院

|

高清无码二区

|

成人国产免费

|

小雄的性生活

|

人人操夜夜操

|

激情爱爱网站

|

97综合网

|

日本三级大片

|

国产精品国产三级国产an不卡

|

日韩精品网

|

日韩不卡二区

|

麻豆AⅤ在线|

日韩综合鲁一

|

97精品国产

|

天堂在线网站

|

青娱乐福利

|

97综合网|

日韩性爱网站

|

成人在线毛片

|

无码精品AV久久久免费

|

久久99精品久久久久久久不卡

|

国产尤物视频

|

欧美日韩三区

|

仓井空电影|仓井空电影大全|仓井空电影网|仓井空经典电影|仓井空快播|仓井空全集|仓井空图|仓井空影院

|

精品免费A片一区二区久久

精品美女国产互换人妻

|

欧美v日韩

|

国产白丝喷

|

97碰人人操

|

澳门在线高清一级毛片

|

日韩午夜福利

|

亚洲日日做天天做日日谢

|

日本做受视频

|

红杏午夜影院

|

狼人伊人久久

|

日本又黄又无无遮无码视频

|

精品久久不卡

|

狼友免费视频

|

精品一区欧美

|

女同一区二区

|

日韩高清一级

|

成人午夜看

|

午夜免费成人

|

日本不卡不码高清免费观看

|

亚洲日韩aⅴ在线视频

|

日本人妻中文

|

97人人草

|

日韩欧美久爱

|

日韩成人免费

|

狼友夜视频

|

乱码一卡二卡新区永久入口

|

国产麻豆免费

|

久综合久综合

|

最新国产一区

|

亚洲涩涩网

|

手机在线观看网站免费视频

|

草草浮力视频

|

国产白丝喷

|

黄色网址网站

|

午夜精品偷拍

|

成人精品视频

|

成人综合久久

|

国产熟妇的荡欲午夜视频

|

亚洲高清无码加勒比

|

欧美性爱大全

|

午夜理论片|

国产不卡无码

|

91国产网

|

无码日韩精品一区二区免费

|

成人性生交片

|

国产又爽又猛又粗的视频A片

|

天天碰天天操

|

三级视频频

|

国产免费不卡

|

国产精品一二

|

国产三级成人

|

站长推荐国产精品视频

|

国产福利姬

|

A片视频网|

三个老外与一女做爰A片

|

欧美成人a

|

最新国产精品

|

日韩你懂得

|

国产自在线拍

|

国产黄网站

|

中年国产丰满熟女乱子正在播放

|

日韩在线观

|

91视频污|

欧美孕妇一区

|

欧美网站色

|

久久国产精品一区免费下载

|

成人片网址

|

美女直播洗澡的软件下载

|

国产自在线拍

|

91免费国产|

午夜爽爽爽爽

|

伊人久久丁香色婷婷啪啪

|

夜夜操av|

极品偷拍网

|

久久综合久久久

|

777奇米四色米奇影院在线播放

|

人人看人人爽

|

国产91色在|

国产99精品

|

91福利影院|

国产一级特黄高清免费下载

|

亚洲国产日韩制服在线观看

|

国产福利姬

|

欧美成年网站

|

日韩欧美a|

偷拍自拍网

|

狼人狠狠干

|

在线免费三级

|

极品国产链接

|

性色香蕉AV久久久天天网

|

欧美日韩网址

|

日韩精品专区

|

高清无码毛片

|

国产欧美日韩一区二区三区在线

|

最新国产精品

|

越南一级毛片免费

|

亚洲精品人成

|

熟女泄火一区二区三区在线

|

欧美三级日韩三级

|

欧美福利网站

|

日韩精品免

|

A级三片a

|

欧美重囗味成人无码区

|

免费看成人AA片无码视频羞羞网

|

国产成人免费

|

日韩欧美婷婷

|

国产高清管线免费视频

|

精品一区欧美

|

国产h片在线

|

蝌蚪91视频

|

欧美日韩一区二区三区四区在线观看

|

三级天堂网

|

一本久道久久综合婷婷五月

|

韩国三级久久

|

亚洲A片无码一区二区蜜桃

亚洲A片无码一区二区蜜桃久久

|

高清不卡伦理电影在线观看

|

日韩视频网址

|

免费人成A片在线观看免费

免费视频精品38

|

免费看搡女人的视频

|

一本久道久久综合婷婷五月

|

久草视频下载

|

亚洲激情小说

|

日韩成人影片

|

国产午夜精品AV一区二区麻豆

|

91欧美视频

|

日韩三区视频

|

亚洲精品国产一区二区

|

国产猛男猛女超爽免费视频

|

欧美AA视频|

成人国产一

|

午夜免费成人

|

欧美一级特黄刺激爽大片

|

91亚洲影院

|

免费人成A片在线观看免费

免费视频精品38

|

久久99国产精品久久

|

97干成人

|

韩国电影理伦片完整

|

亚洲性综合网

|

中年国产丰满熟女乱子正在播放

|

成人激情五月

|

国产精品第页

|

日本G奶乳液汁|日本h视频|日本sod|日本wwwxx|日本www高清|日本www在线|日本xx18护土|日本xxbb

|

日韩精品一区

|

动漫一区二区

|

色播亚洲视频在线观看

|

少妇被猛烈进入A片

|

欧美成在线

|

亚洲综合自拍

|

东京热久久

|

日韩电影导航

|

扒开粉嫩小泬把舌头伸进去添视频

|

AV狠狠干|

成人精品视频

|

av一卡二卡

|

蝌蚪网在线视频

|

国产精品人妻99一区二

|

日日操夜夜|

成人免费A级

|

国产99精|

国产超清卡1

|

91探花在线

|

2019最新久久久视频精品

|

久久精品国产亚洲AV麻豆

|

天天燥日日燥

|

日本日逼网站

|

日本少妇做爰片视频R

|

成人激情视

|

熟女自拍偷拍

|

国产人妻午夜无码AV天堂

|

日韩高清国产

|

深夜福利资源

|

日韩人妻无码精品-专区

|

国模吧一区二

|

91性爱视频

|

97在线观看播放

|

校园刺激全黄H全肉细节文

校园激情人妻古典武侠

|

国产在线不卡

|

草莓视频91

|

久操精品在线

|

在线国产不卡

|

人人干人人摸

|

成人视频午夜

|

亚洲精品乱码久久久久蜜桃

|

天天综合网色中文字幕

|

在线观看成人网站

|

老湿机看片

|

欧美卡一卡二

|

国产91呆

|

老湿机看片

|

偷拍第5页

|

草莓视频91

|

韩日精品在线

|

亚洲欧美日韩精品

|

福利姬秘入口

|

亚洲图片你懂得

|

国产盗摄偷

|

日韩欧美天堂

|

欧美老妇毛茸茸二毛

|

久久国产影院

|

无限观看韩国动漫免费观看大全

|

成人免费乱

|

狠狠色丁香婷婷综合

|

久久久久免费精品国产小说

|

成人国产在线

|

偷拍自拍区

|

国产乱伦一区

|

毛片在线观看地址

|

国产一卡2卡3卡4卡无卡免费网站

|

福利动作电影

|

做黄三级网站

|

色客成人网

|

最新日韩无码

|

亚洲伊人色综合网色欲WWW

|

日韩精品无

|

99麻豆精品国产人妻无码

|

丝袜中文在线

|

天天爽夜爽免费精品视频

|

午夜寂寞精品

|

久热这里有精品|久热这里在线精品|久热这里只有|久热这里只有精|久热这里只有精品|久热这里只有精品12|久热这里只有精品国产|久热这里只有精品视频

|

成人午夜看片

|

91福利影院

|

人妖视频网站

|

五月四房色播

|

男女深夜福利

|

91人人干

|

加勒比二区

|

我替清水文男主们开荤H

|

亚洲AV无码一区二区色情蜜芽

|

bbb欧美口b|

亚洲国产三级

|

在线欧美一区

|

毛片在线观看地址

|

免费欧美精品

|

AV黄色网址

|

中文字幕人妻熟女在线

|

中文字幕人妻熟女在线

|

狠狠干天天

|

毛片啪啪视频

|

日韩午夜激情

|

成人国产免费

|

日韩第一区

|

亚洲资源在线播放

|

站长推荐国产精品视频

|

亚洲国产人久久久成人精品网站

|

成人午夜免费

|

精品美女国产互换人妻

|

亚洲性无码|

国产成人高清

|

日韩亚洲国产

|

五月天激情小说

|

A片人人澡C片人人大片

|

91黑丝高跟|91黑丝美女|91黑丝视频|91黑丝在线|91户外露出|91华人在线|91黄瓜视频|91黄软件

|

最近中文字幕视频国语中文字幕

|

亚洲日韩aⅴ在线视频

|

性欧美大战久久久久久久野外黑人

|

国产成年人视

|

91国产自拍|

波多野结衣中文字幕一区二区

|

在线观看亚洲一区二区

|

91av网址|

被两个同桌绑起来玩乳动态gif

|

最近更新中文字幕免费版

|

国语对白自拍

|

91网站在线免费观看

|

亚洲不卡久久

|

最新国产网站

|

老湿机在线

|

午夜成年奭片免费观看

|

三级在线中文

|

手机在线观看网站免费视频

|

成人精品福利

|

观看福利影院

|

国产人妖网|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

自拍偷拍99

|

日韩激情电影

|

无码专区电影

|

2024国精产品一二二线精华液

|

国产女同视频

|

91日本中|

日韩你懂得

|

无码不卡免费

|

三级在线电影

|

人妻无码系列

|

AV国産精品毛片一区二区三区

|

午夜亚洲国产理论片二级港台二级

|

仓井空电影|仓井空电影大全|仓井空电影网|仓井空经典电影|仓井空快播|仓井空全集|仓井空图|仓井空影院

|

高黄H文各种姿势PLAY道具1V1

|

波多野亚洲中

|

久草资源部

|

自偷拍精品

|

91国产网

|

bt天堂网www天堂

|

国产传媒91

|

A片视频网站

|

成人在线毛片

|

日韩午夜视

|

小小水蜜桃视频高清在线观看1

|

不卡在线国产

|

欧美一级性爱

|

久久AV无码乱码A片无码波多

|

欧美视频网站

|

日本大片A成人无码超级麻豆

|

三级网站黄色

|

无码激情做A爰片毛片A片日本

|

超碰97干

|

成人国产综合

|

色情A片成人网站免费看视频

|

精品免费一区

|

成人午夜网站

|

午夜体验区

|

最新三级av|

三级网站免费

|

成人天堂婷婷青青视频在线观看

|

色综合视频一区二区

|

国产00高中生在线无套进入

|

婷婷深爱网

|

欧美成人视

|

激情四房网|

日韩欧美人

|

激情综合五月

|

午夜爽爽爽爽

|

亚洲夜夜骑

|

国产mba|

在线国产不卡

|

日韩剧完整|

日韩欧美h|

精品免费囯产

|

激情国产在线

|

久久re视频这里精品一本到99

|

五月丁香亭亭

|

久热这里有精品|久热这里在线精品|久热这里只有|久热这里只有精|久热这里只有精品|久热这里只有精品12|久热这里只有精品国产|久热这里只有精品视频

|

综合自拍偷

|

日本中文影院

|

国产vs久久

|

撕开胸罩胸奶头玩大胸动态图片

|

日本高清一区二区三区无码

|

成人一区二区

|

日日干日日

|

日韩精品欧美

|

91黑丝高跟|91黑丝美女|91黑丝视频|91黑丝在线|91户外露出|91华人在线|91黄瓜视频|91黄软件

|

把腿张开JI巴CAO死你H教室

|

91丝袜在线

|

天堂在线网站

|

成人欧美日韩

|

欧洲bbbbb

|

91丝袜视频

|

午夜婷婷成人

|

岛国大片免

|

国产第一网站

|

成人午夜精

|

中文字字幕在线中文乱码2024

|

日韩成人影片

|

国产精品久久久久久99人妻精品

|

亚洲色综合中文字幕在线

|

日韩动漫国产

|

日日夜夜免费

|

琪琪色原网20岁以下热热色原网站

|

日本强伦姧人妻无码视频

|

偷拍自拍首页

|

求A片网址

|

三级片免费

|

国产又大又黑又粗免费视频

|

全黄H全肉短篇禁乱

|

日本高清免费aaaaa大片视频

|

在线免费成人电影

|

A片视频网址

|

99久久精品国产一区二区小说

|

日本强伦姧人妻无码视频

|

精品一二三区

|

91大神大

|

日韩一级在线

|

毛片在线网址

|

日韩一级欧

|

精品国产乱码久久久久久夜深人妻

|

免费看欧美日韩一区二区三区

|

成人另类小说

|

国产女人视频

|

精品免费囯产

|

老熟女毛茸茸

|

欧美精品一

|

亚洲 在线 日韩 欧美

|

亚洲精品福利

|

激情小说综合

|

午夜亚洲无码

|

国语高清精品一区二区三区

|

成人91污污|

久久综合丁香

|

国产妖精视频

|

成人精品福利

|

精品3d动漫视频一区在线观看

|

欧美黄色一级视频

|

激情五月黄

|

国产精品1区

|

日韩乱图在线

|

欧美一级久久久久久久大片

|

青青热久免费精品视频精品

|

日韩亚洲国产综合高清

|

在线国产网站

|

午夜男女视频

|

家庭教师波多野结衣在线观看

|

久久精品国产亚洲AV麻豆

|

欧美日本亚洲国产一区二区

|

国产不卡网

|

午夜视频网站

|

日韩高清网站

|

成人免费看吃

|

风韵丰满熟妇啪啪区老老熟女百度

|

自拍偷拍日韩

|

激情偷拍网

|

日日操夜夜爽

|

亚洲自拍国

|

8050午夜一级全黄毛片

|

男女交配网站

|

国产成人精品午夜福利在线播放

|

久久re视频这里精品一本到99

|

麻豆爱爱网站

|

黄色链接在线观看

|

最近中文字幕视频国语中文字幕

|

色天天久久|

国产不卡久久

|

狠狠操av|

777奇米四色米奇影院在线播放

|

亚洲国产一级

|

亚洲a片成人

|

美女被干网站

|

午夜福利写真

|

www.三级.com|

日韩精品入口

|

老湿机网址

|

欧美日韩精品

|

狼人狠狠干

|

久久性欲视频

|

在线无码天堂

|

无码日韩精品一区二区免费

|

黄色毛片三级

|

麻豆果冻传媒2024精品传媒一区下载

|

中文字幕 日韩 人妻 无码

|

日韩精品福

|

国产欧美日韩一区二区三区在线

|

岛国一区二区

|

国内一二三区

|

免费国产黄网站在线观看可以下载

|

一本到一本到高清视频在线观看

|

午夜免费激情

|

日韩一级在线

|

国产黄色A片

|

丰满少妇A

|

国产婷婷综合在线视频中文

|

97色情在线观看免费高清

|

91啪在线观

|

97干成人

|

越南一级毛片免费

|

无码人妻丰满熟妇啪啪欧美

|

日韩性爱网址

|

国内自产自拍

|

亚洲三级网址

|

成人春色影视

|

在线精品国精品国产不卡

|

精品国产精品

|

福利视频日韩

|

97人人超

|

国产xxxx|

三级强奸网站

|

国产精品黄

|

国产精品久久久久久99人妻精品

|

午夜福利写真

|

精品三级国产

|

亚洲女bbwxxxx另类

|

日韩一级不卡

|

欧美黄色一级视频

|

欧美日本亚洲国产一区二区

|

午夜理论片|

免看一级a

|

国产超清卡1

|

欧美性潮喷

|

我国产码在线观看AV哈哈哈网站

|

日韩精品七区

|

亚洲国产日韩制服在线观看

|

欧美疯狂做爰XXXX高潮

|

久草资源站

|

尤物视频网址

|

西西人体大胆牲交PP6777

|

狠狠色噜噜狠狠狠狠888奇米

|

日本欧美日韩

|

微拍福利导航

|

丁香五月综合

|

色天天久久

|

极品偷拍网

|

激情另类综合

|

三级免费网址

|

天天看天天操

|

国产按摩院在

|

狠狠干天天

|

午夜精品导航

|

人人快播电影网

|

日本综合在线

|

五月婷婷亚洲综合

|

3d成人h动

|

97人人草

|

91蝌蚪网

|

日韩精品极品

|

乱码中字在线观看一二区

|

日韩不卡二区

|

91视频青青|

亚洲美女爱爱

|

三级毛片网站

|

免费看A级

|

三级片免费

|

性欧美丰满xxxx性久久久

|

免看黄大片AA

|

国产精品探花一区在线|国产精品天干天干在线|国产精品网在线观看|国产精品无码嫩草免费|国产精品无码天堂av|国产精品无码亚洲|国产精品系列在线观看|国产精品亚洲aⅴ片

|

亚洲黄色网址大全

|

91视频电影|

91一区二区|

91草莓视频

|

97在线观看播放

|

蝌蚪91视频

|

91制片厂果冻传媒首页

|

日韩在线中文

|

操欧洲女人|

俺去也伦理片

|

亚洲国产精品嫩草影院在线观看

|

日韩v码视频

|

无套内射毛片

|

97干网站

|

亚洲精品另类

|

色鬼久综合

|

日韩av专区

|

成人爽免费

|

91国在线高

|

福利社91|

国产欧美一区二区三区免费

|

三级网站观看

|

日韩激情视频

|

人人操夜夜操

|

欧美人妖另类

|

国产一区久久

|

最新三级网站

|

一区二区久久久久草草

|

这里都是精品

|

日韩伦理无码

|

国产视频午夜

|

久久国产免费观看精品1

|

日韩美女视频

|

日韩精品综

|

污污的小说网站免费阅读

|

www91|

老熟女毛茸茸

|

国产极品视频

|

美女直播洗澡的软件下载

|

成人在线毛片

|

日韩免费一区

|

www超碰

|

国产精品久久久久久人妻精品流

|

www东京热|

高清不卡伦理电影在线观看

|

日韩视频亚

|

加勒比一区

|

亚洲夜夜骑

|

色综合五月激情综合色一区

|

91免费观|

国产在线无码不卡影视影院

|

丁香五月综合

|

调教视频网站

|

91久久国产|

日韩视频亚

|

岛国av免费

|

把腿张开看老子臊烂你免费

|

精品777|

avtt天堂东京热一道本

|

人妻出轨AV

|

岛国av无码|

日韩精品入口

|

国产99精

|

一级中文字幕

|

成人国产精|

漂亮少妇啪啪高潮大叫小说

|

成人无码区免费A片视频韩国

|

91精品欧|

国产无码午夜

|

成人午夜福

|

国产精品1区

|

国产成人亚洲

|

狠狠亚洲丁香综合久久

|

亚洲A片无码一区二区蜜桃久久

|

亚洲国产网站

|

日韩午夜福利

|

91国内精品|

91视频电影

|

日韩视频福利

|

国产黄色av|

亚洲国产人久久久成人精品网站

|

手机在线观看网站免费视频

|

快穿被各种男主强好爽H

|

狼友视频国产

|

久久99精品久久久久久首页

|

午夜精品导航

|

神兵小将第一季免费观看

|

波多野结衣中文字幕在线视频

|

97在线免费

|

国产成人18黄网站免费网站

|

波多野结衣中文字幕一区二区

|

亚洲人成影院在线播放

|

国产女人视频

|

篠崎かんな黑人解禁粗暴

|

国产精品国产三级国产an不卡

|

精品一二三区

|

成人免费在线

|

午夜黄色影院

|

av三级网|

日韩乱伦网站

|

欧美成人色图

|

爱豆传媒在线

|

亚洲综合自拍

|

亚洲色悠悠

|

三级毛片视频

|

免费毛片a

|

久久91综合国产91久久精品

|

超碰人干人

|

老湿机免费

|

无码影院在线

|

最近免费观看高清韩国日本电影

|

国产视频福利

|

99爱在线精品视频网站

|

精品欧美一区二区3d动漫

|

成人免费在线

|

午夜激情网

|

A片人人澡C片人人大片

|

午夜手机视频

|

最新三级网站

|

日韩日屄视频

|

超碰在线干

|

欧美日本亚洲国产一区二区

|

久久99国产精品久久

|

无码专区一|

风韵丰满熟妇啪啪区老老熟女百度

|

日韩成人影片

|

国产精品AV无码免费播放

|

日韩国产专区

|

欧美日韩网址

|

久久久久毛片免费观看

|

国产亚洲va在线电影

|

久久久久久久久久久久福利

|

日韩午夜在线

|

欧美福利网

|

美女AV片

|

92福利网

|

日本G奶乳液汁|日本h视频|日本sod|日本wwwxx|日本www高清|日本www在线|日本xx18护土|日本xxbb

|

日本六十路无码熟妇交尾

|

成人午夜看片

|

精品一区二区三区的国产在线观看

|

欧美激情啪啪

|

狠狠干夜夜

|

免费看到湿的小黄文软件APP

|

岛国免费视频

|

91一区二区

|

日韩精品淫途

|

欧美极品第一页

|

人人干人人摸

|

日韩激情电影

|

李梦大尺度照被曝光

|

国产人成精品

|

丁香六月天

|

日韩成人一区

|

成人午夜看片

|

足交在线玉足

|

国产精品久久久久久人妻精品流

|

欧美黄色一级视频

|

在线免费成人电影

|

国产欧美日韩一区二区三区在线

|

欧美在线性爱

|

亚洲瑟瑟瑟

|

欧美日韩久久

|

日本无码免费一区二区不卡的视频

|

日韩精品专区

|

欧美日韩久久

|

日本不卡免费视频新二区

|

亚洲制服丝袜在线观看

|

超碰人人艹

|

午夜亚洲无码

|

亚洲日本视频在线

|

高清点击三级

|

亚洲VA欧美VA天堂V国产综合

|

国产精品人妻99一区二

|

在线视频天堂

|

国内自拍1

|

韩国电影理伦片完整

|

免费看搡女人的视频

|

黄色毛片免费

|

午夜伦理:伦理片

|

欧美成人亚洲综合精品欧美激情

|

含羞草资源成人影院|含羞草最新版本|含羞忍辱的保洁员|韩国av|韩国伦理|韩国三级|韩国三级电影|韩国三级完美搭档

|

91在线不卡|

黑人免费视频

|

美女视频国产

|

农村熟妇高潮精品A片

|

亚洲自偷精品视频自拍

|

中文有码人妻

|

金典三级在线

|

成人精品妖

|

久久加勒比

|

久久99精品久久久久久噜噜噜

|

成人免费永久在线观看视频

|

午夜亚洲国产理论片二级港台二级

|

91大屁股|

97资源超碰

|

成人精品在线

|

午夜精品偷拍

|

区一区二视频

|

日本久久一道

|

午夜伦理片

|

欧美成人视屏

|

亚洲资源在线播放

|

福利社91

|

综合国产欧美

|

成人春色影视

|

三级无码视频

|

欧美日韩久久

|

日本强伦姧人妻无码视频

|

加勒比二区|

精品福利在线

|

成人免费无码

|

国产成a人片

|

狠狠干狠狠艹

|

国产成人精品久久一区二区三区

|

苍井空免费线在线观看无需下载

|

日韩精品成

|

国产色在线

|

狼友免费视频

|

福利导航入口

|

久久婷婷无码欧美日韩

|

我要看免费毛片

|

久久久久久久久久久9精品视频

|

国产一区欧美

|

成人免费在线

|

天天干夜夜爱

|

日韩avdvd|

善良的小峓子在线高清免费观看完整中文版

|

日屄视频观看

|

欧美成在线

|

成人a级网站

|

狠狠干天天

|

国产三级网|

日韩一本在线

|

深夜福利18

|

不卡成人网

|

黄色AV天堂

|

日韩二级片|

高清无码一区

|

三级片免费

|

国产精品久久人妻无码网站一区L

|

三级视频在线

|

国产69久久精品成人看

|

www91|

成人免费A级

|

国产男女在线

|

五月四房色播

|

极品尤物在线

|

偷拍自拍网址

|

日韩亚洲欧美

|

纯肉高H啪短文合集

|

国产激情偷拍

|

日韩视频91|

国产亲妺妺乱的性视频播放

|

四虎最新地址

|

99热久久国产精品这里有

|

免费综合激情

|

强伦姧人妻日韩A片

|

国产精品性爱

|

日韩成人二区

|

日韩在线视频

|

狼友在线视频

|

www日本色|

国产h肉视频

|

久久re视频这里精品一本到99

|

日本啊v天堂

|

国产美女一区

|

夜夜干夜夜看

|

公粗挺进了我的密道在线播放贝壳

|

国产午夜精品一区二区不卡

|

99久久999久久久综合精品涩

|

激情小说综合

|

国产网站91|

国产sm调|

日韩成人专区

|

亚洲男女天堂

|

福利视频午夜

|

AV国産精品毛片一区二区三区

|

国产极品视频

|

日韩性爱网站

|

日韩性网站

|

国内精品乱码卡一卡2卡三卡新区

|

日干夜夜操

|

日本G奶乳液汁|日本h视频|日本sod|日本wwwxx|日本www高清|日本www在线|日本xx18护土|日本xxbb

|

久久久精品国产免费A片胖妇女

|

国产精品综合

|

日本人妖网

|

爱豆在线观看

|

av加勒比

|

日韩一级不卡

|

91电影视频

|

最近免费观看高清韩国日本电影

|

又粗又硬女人免费视频

|

成人激情文学

|

午夜视频网站

|

国产精品乱码

|

91视频电影

|

善良的小峓子在线高清免费观看完整中文版

|

欧美日韩精品一区二区三区视频在线

|

激情小说成人

|

国产呦系列|

国产成人啪午夜精品网站男同

|

亚洲不卡久久

|

亚洲A片无码一区二区蜜桃

亚洲A片无码一区二区蜜桃久久

|

日逼免费网站

|

欧美高清一区二区三区

|

国产按摩院在

|

亚洲日本视频在线

|

成人激情五月

|

黄色网址网站

|

日韩亚洲精

|

久久免费网

|

日韩a优精|

91免费在

|

偷拍自拍偷拍

|

免费A片地址|

强奷皇后娇呻浪吟前后夹击

|

最近最好看2019年中文字幕

|

日韩淫网视频

|

亚洲电影天堂av2017

|

欧美视频一区

|

日韩在线不卡

|

日韩成人专区

|

农村真实夫妇屋内自拍视频

|

韩国午夜大片伦理片|韩国午夜剧场|韩国午夜理伦|韩国午夜理伦三级|韩国午夜理论0|韩国午夜理论电影|韩国午夜理论片|韩国午夜理论三级好看

|

成人免费A片

|

日韩国产欧美

|

夜色帮福利网

|

91综合精品

|

福利动作电影

|

澳门在线高清一级毛片

|

97色伦图区97色伦综合图区

|

成人无码毛片

|

日韩a级一片|

久久99国产精品久久

|

在线天堂网

|

经典三级在线

|

亚洲一区二区色情苍井空

|

麻豆果冻传媒2024精品传媒一区下载

|

天美传媒国产今日推荐

|

国产激情图区

|

91国内精|

性色香蕉AV久久久天天网

|

亚洲欧美视频

|

国产精品成人免费福利

|

无码做爰在线观看

|

金典三级在线

|

成人深夜福利

|

在线观看亚洲一区二区

|

天天操狠狠干

|

欧美午夜精品一区二区蜜桃

|

天天干狠狠|

欧美黄色一级视频

|

5.危害大

發(fā)生在各個領(lǐng)域內(nèi)的鋼絲繩斷繩事故層出不窮,人員傷亡和財產(chǎn)損失較大

。

泰斯特(TST)“全磁檢測”正是滿足國內(nèi)這一市場需求的重要技術(shù)保障

泰斯特(TST)“全磁檢測”正是滿足國內(nèi)這一市場需求的重要技術(shù)保障

。鋼絲繩是種金屬的柔性載荷構(gòu)件,投入使用就必然不斷產(chǎn)生應(yīng)力損耗直至報廢

;而且

,各種不同程度的瑕疵或損傷具有不可修復(fù)性,伴隨鋼絲繩的整個服役周期

。因此

,對在役鋼絲繩無損探傷的目的在于:探測損傷,判斷危害程度,評估剩余使用壽命。

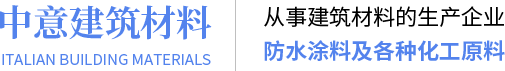

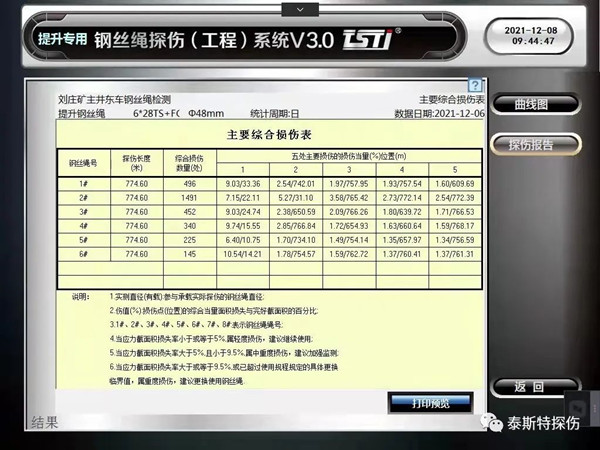

TST鋼絲繩探傷信息技術(shù)系統(tǒng),嚴(yán)格執(zhí)行(ISO)標(biāo)準(zhǔn)規(guī)定的鋼絲繩應(yīng)用力學(xué)校核原則,結(jié)合大量無損探傷實踐數(shù)據(jù),研制構(gòu)建了信息處理軟件,實現(xiàn)了符合事實的核心算法模型,為滿足鋼絲繩無損探傷實用需求,定義鋼絲繩損傷類別和危害程度:

I級損傷:鋼絲繩原始瑕疵或早期擴(kuò)展,基本不影響使用安全性;應(yīng)力截面損失率<2.5%,危害程度——輕微度。

II級損傷:鋼絲繩已產(chǎn)生“積勞性損傷”(彎曲疲勞)、“接觸性損傷”(擠壓塑變、磨損)和“浸蝕性損傷”(銹腐蝕)等,開始影響安全性但不構(gòu)成主體破壞;應(yīng)力截面損失率≥2.5%但<5%,危害程度——輕度。

III級損傷:鋼絲繩已有的損傷進(jìn)步擴(kuò)大加重,對主體逐步構(gòu)成破壞性威脅;應(yīng)力截面損失率≥5%但<9.5%,危害程度——中重度。

超級損傷:凡按照具體行業(yè)使用要求,達(dá)到行業(yè)規(guī)程規(guī)定的更換臨界值的損傷或應(yīng)力截面損失率≥9.5%的,危害程度——重度;均應(yīng)按相關(guān)規(guī)定更換使用鋼絲繩。

I 級損傷探準(zhǔn)概率:≥96% (截面積損失率<2.5% 輕微度損傷)

II 級損傷探準(zhǔn)概率:≥99% (2.5%≤截面積損失率<5% 輕度損傷)

III 級損傷探準(zhǔn)概率:100% (5%≤截面積損失率<9.5% 中重度損傷)

超級損傷探準(zhǔn)概率:100% (截面積損失率≥9.5% 重度損傷)

TST的鋼絲繩損傷分級管理模式,將鋼絲繩損傷的多樣性和復(fù)雜性以簡單直觀的方式呈現(xiàn)出來,將鋼絲繩檢測人員從枯燥的數(shù)據(jù)分析、繁雜的記錄、艱難的鋼絲繩安全狀態(tài)判斷中解放出來,代之以直觀、科學(xué)的管理模式,為您提供有價值的的鋼絲繩安全信息,全面提升鋼絲繩運行系統(tǒng)的安全管理水平。

TST的鋼絲繩損傷分級管理模式,將鋼絲繩損傷的多樣性和復(fù)雜性以簡單直觀的方式呈現(xiàn)出來,將鋼絲繩檢測人員從枯燥的數(shù)據(jù)分析、繁雜的記錄、艱難的鋼絲繩安全狀態(tài)判斷中解放出來,代之以直觀、科學(xué)的管理模式,為您提供有價值的的鋼絲繩安全信息,全面提升鋼絲繩運行系統(tǒng)的安全管理水平。

準(zhǔn)確定量定位探測;依據(jù)國家標(biāo)準(zhǔn)或行業(yè)標(biāo)準(zhǔn)給出相應(yīng)的判定結(jié)論

準(zhǔn)確定量定位探測;依據(jù)國家標(biāo)準(zhǔn)或行業(yè)標(biāo)準(zhǔn)給出相應(yīng)的判定結(jié)論

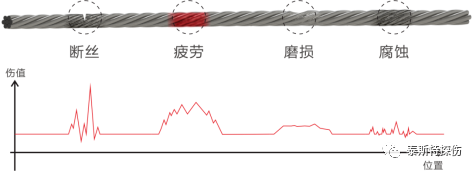

電磁響應(yīng)支持30m/s的探測速度。

電磁響應(yīng)支持30m/s的探測速度。

AI智能學(xué)習(xí)算法,智能自動定量判別、分類統(tǒng)計各種內(nèi)外部損傷,準(zhǔn)確評估鋼絲繩安全狀態(tài)。

(發(fā)明專利:一種自平衡激勵法磁場信息感應(yīng)裝置【ZL201110424694.8】)特別的工藝結(jié)構(gòu)設(shè)計和抗干擾電路設(shè)計;電磁感應(yīng)信噪比:S/N>85dB;采用電磁補(bǔ)償技術(shù),引入變量跟蹤修正技術(shù)。

融入物聯(lián)網(wǎng)、大數(shù)據(jù)、云計算等數(shù)據(jù)信息互聯(lián)分析技術(shù),使安全監(jiān)測信息從局部向區(qū)域化規(guī)模擴(kuò)展,分布式終端信息融入整體安全信息數(shù)據(jù)庫,實現(xiàn)安全管理“無邊界”互聯(lián)互通。

洛陽泰斯特探傷技術(shù)有限公司致力于為客戶提供鐵磁性金屬構(gòu)件(鋼絲繩/輸送帶鋼繩芯)智能化無損探測技術(shù)服務(wù)、設(shè)備銷售及安全管理解決方案,如您有相關(guān)需求可以留言或者電話聯(lián)系我們。

洛陽泰斯特探傷技術(shù)有限公司致力于為客戶提供鐵磁性金屬構(gòu)件(鋼絲繩/輸送帶鋼繩芯)智能化無損探測技術(shù)服務(wù)、設(shè)備銷售及安全管理解決方案,如您有相關(guān)需求可以留言或者電話聯(lián)系我們。

TST鋼絲繩探傷信息技術(shù)系統(tǒng),嚴(yán)格執(zhí)行(ISO)標(biāo)準(zhǔn)規(guī)定的鋼絲繩應(yīng)用力學(xué)校核原則,結(jié)合大量無損探傷實踐數(shù)據(jù),研制構(gòu)建了信息處理軟件,實現(xiàn)了符合事實的核心算法模型,為滿足鋼絲繩無損探傷實用需求,定義鋼絲繩損傷類別和危害程度:

I級損傷:鋼絲繩原始瑕疵或早期擴(kuò)展,基本不影響使用安全性;應(yīng)力截面損失率<2.5%,危害程度——輕微度。

II級損傷:鋼絲繩已產(chǎn)生“積勞性損傷”(彎曲疲勞)、“接觸性損傷”(擠壓塑變、磨損)和“浸蝕性損傷”(銹腐蝕)等,開始影響安全性但不構(gòu)成主體破壞;應(yīng)力截面損失率≥2.5%但<5%,危害程度——輕度。

III級損傷:鋼絲繩已有的損傷進(jìn)步擴(kuò)大加重,對主體逐步構(gòu)成破壞性威脅;應(yīng)力截面損失率≥5%但<9.5%,危害程度——中重度。

超級損傷:凡按照具體行業(yè)使用要求,達(dá)到行業(yè)規(guī)程規(guī)定的更換臨界值的損傷或應(yīng)力截面損失率≥9.5%的,危害程度——重度;均應(yīng)按相關(guān)規(guī)定更換使用鋼絲繩。

I 級損傷探準(zhǔn)概率:≥96% (截面積損失率<2.5% 輕微度損傷)

II 級損傷探準(zhǔn)概率:≥99% (2.5%≤截面積損失率<5% 輕度損傷)

III 級損傷探準(zhǔn)概率:100% (5%≤截面積損失率<9.5% 中重度損傷)

超級損傷探準(zhǔn)概率:100% (截面積損失率≥9.5% 重度損傷)

技術(shù)優(yōu)勢

1.定量探傷

。

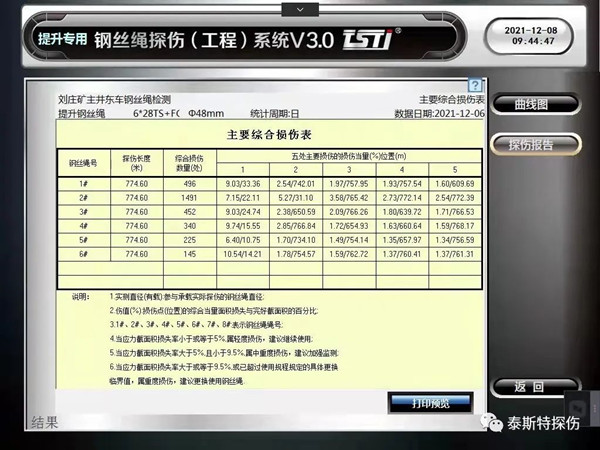

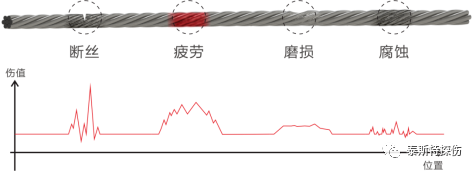

依據(jù)模式識別軟件判別鋼絲繩內(nèi)、外部疲勞、銹蝕、磨損及斷絲等損傷類型。

?div id="d48novz" class="flower left">

?div id="d48novz" class="flower left">

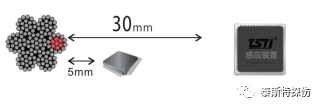

。òl(fā)明專利:線繞式電感磁通變量反饋補(bǔ)償式傳感器【201020653597.7】)信號有效提取距離(與被測鋼絲繩表面)可以達(dá)到30mm。2.定性探傷

依據(jù)模式識別軟件判別鋼絲繩內(nèi)、外部疲勞、銹蝕、磨損及斷絲等損傷類型。

3.寬距探傷

4.高速探傷

5.智能探傷

AI智能學(xué)習(xí)算法,智能自動定量判別、分類統(tǒng)計各種內(nèi)外部損傷,準(zhǔn)確評估鋼絲繩安全狀態(tài)。

6.準(zhǔn)確探傷

(發(fā)明專利:一種自平衡激勵法磁場信息感應(yīng)裝置【ZL201110424694.8】)特別的工藝結(jié)構(gòu)設(shè)計和抗干擾電路設(shè)計;電磁感應(yīng)信噪比:S/N>85dB;采用電磁補(bǔ)償技術(shù),引入變量跟蹤修正技術(shù)。

7.大數(shù)據(jù)云平臺

融入物聯(lián)網(wǎng)、大數(shù)據(jù)、云計算等數(shù)據(jù)信息互聯(lián)分析技術(shù),使安全監(jiān)測信息從局部向區(qū)域化規(guī)模擴(kuò)展,分布式終端信息融入整體安全信息數(shù)據(jù)庫,實現(xiàn)安全管理“無邊界”互聯(lián)互通。

推薦產(chǎn)品

熱門資訊

全國咨詢熱線:

400-8877-128

洛陽泰斯特探傷技術(shù)有限公司

地 址:中國(河南)自由貿(mào)易試驗區(qū)洛陽片區(qū)濱河北路22號3棟4層

電 話:400-8877-128

聯(lián)系人:林經(jīng)理

郵 箱:tst@tst-ly.com

抖音號

微信公眾號

視頻號

版權(quán)所有:2019 洛陽泰斯特探傷技術(shù)有限公司

豫ICP備11000803號-1 豫公網(wǎng)安備 41030502000318號

網(wǎng)站XML 技術(shù)支持:尚賢科技

豫ICP備11000803號-1 豫公網(wǎng)安備 41030502000318號

網(wǎng)站XML 技術(shù)支持:尚賢科技

* 請認(rèn)證填寫您的需求并提交

,我們會盡快與您聯(lián)系